플라스틱 분사 성형의 공정, 응용 및 장점은 무엇입니까?

프로세스 흐름

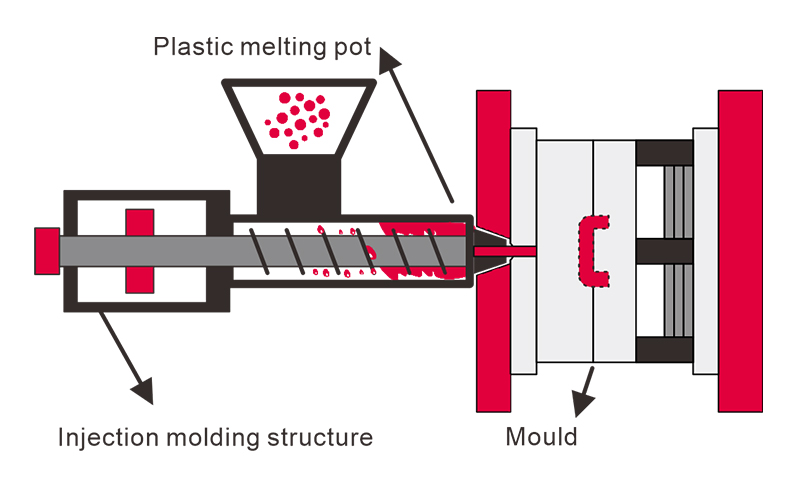

플라스틱 분사 성형프로세스는 건조, 용융, 고압 주입, 압력 유지 및 수축 보상, 냉각 및 설정, 곰팡이 개방 및 배출, 사후 처리 품질 검사의 7 단계로 구성됩니다.

플라스틱 원료 펠렛은 비 제한화되어야합니다. 나일론과 같은 재료는 거품을 방지하기 위해 80-130 ° C에서 4-8 시간 동안 건조해야합니다.

플라스틱 원료는 배럴에서 가열되어 용융됩니다. 온도는 재료에 따라 다릅니다 : PP : 160-175 ° C, PC : 270-300 ° C. 배럴의 나사가 회전하여 균일 한 흐름을 보장합니다.

플라스틱 용융물은 금형을 채우기 위해 70-150 MPa에서 폐쇄 금형 공동에 주입됩니다.

냉각 수축을 보상하기 위해 기계 압력을 유지하려면 싱크 표시를 방지하기 위해 홀딩 시간의 정확한 제어가 필요합니다.

냉각 및 설정은 전체 주입 성형주기의 70-80%를 차지합니다. 곰팡이 온도는 40 ~ 120 ° C로 제어되어플라스틱 부품균등하게 식고 뒤틀리지 마십시오.

기계식 배출기 또는 로봇 암은 표면 손상을 피하기 위해 제품을 제거합니다.

근로자는 추가 플라스틱 조각을 제거하고 플라스틱 제품이 얼마나 잘 작동하고 함께 맞는지 확인합니다.

응용 프로그램

플라스틱 주입 부품다양한 산업에서 사용됩니다.

일상적인 필수품 :이 사출 성형 공정은 빠르고 비용 효율적입니다. 예로는 식기, 보관함 및 장난감이 있습니다.

자동차 부품 : 복잡한 모양의 제품에는 계기판, 헤드 라이트 커버 및 벤트 덕트가 포함됩니다.

전자 및 전기 :주입 성형± 0.1mm의 정확도에는 휴대폰 케이스, 키보드 키 및 커넥터와 같은 제품이 포함됩니다.

의료 기기 : 멸균이 필요한 제품에는 주사기 케이싱 및 수술 기기 구성 요소가 포함됩니다.

산업 : 고강도 플라스틱 제품에는 기어, 파이프 및 밸브가 포함됩니다.

장점

- 그만큼플라스틱 성형프로세스는 PP, ABS, PC, PA, PE 및 PLA를 포함한 재료와 함께 사용할 수 있습니다.

- 우리는 PP 일회용 식기, PLA 전화 케이스 및를 제공합니다TPR 스파이키 볼.

- Huaner는 스레드와 맞춤형 구멍으로 복잡한 부품을 만들 수 있습니다. 모든 고객 요구 사항을 충족 할 수 있습니다.

- 플라스틱 원료 활용률은 95%이상이며 러너 재료는 재활용 가능합니다.

- 그만큼맞춤형 주입 몰딩프로세스는 단 몇 초만에 각 조각을 생성 할 수 있습니다.

- 우리의 차원 공차는 GB14486-2008 표준을 충족합니다.